Зачастую обработка глубоких карманов, полостей традиционным боковым фрезерованием создает массу проблем. Это и невысокая производительность, и сопутствующие вибрации инструмента, и низкая стойкость инструмента. В определенных случаях работа боковым фрезерованием становится совершенно экономически невыгодным вариантом обработки.

На сегодня для ведения черновой обработки глубоких полостей на фрезерном оборудовании в основном применяют фрезы для больших подач и плунжерные фрезы.

Назначение плунжерного фрезерования

Метод плунжерного фрезерования заключается в формировании полости, профиля или 3D-поверхности путем внедрения спирального сверла, концевой фрезы или специального инструмента в обрабатываемый материал по вертикали.

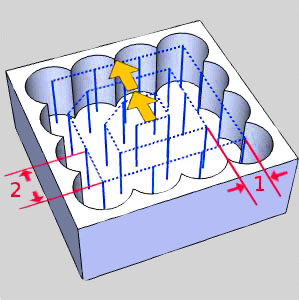

Плунжерное фрезерование полости

Данный рисунок демонстрирует процедуру фрезерования полости. Как видно из рисунка, цепочка отверстий фрезеруется вертикально, обеспечивая черновое снятие материала большей части полости. После этого проводится чистовая обработка.

Преимущества плунжерного фрезерования

В некоторых ситуациях оно позволяет повысить эффективность работы. Плунжерное фрезерование обладает двумя важными свойствами, имеющими определенные преимущества:

-

спиральные сверла обеспечивают большую скорость съема материала по сравнению с концевыми фрезами;

- у большинства станков с ЧПУ ось Z является наиболее жесткой. Приложение силы вдоль вертикальной оси Z вместо радиальных сил по оси XY позволяет добиться более эффективной обработки: если нарисовать кратко схему приложения сил, можно увидеть, что при плунжерном фрезеровании рычаг равен расстоянию от оси шпинделя до направляющих, а при обычном – от конца фрезы до направляющих. Второе расстояние на порядок больше, следовательно, и момент, действующий на шпиндельную ось тоже.

Возможно, вы работаете с относительно легким оборудованием или оборудованием, не обеспечивающим достаточную жесткость. Наибольшую жесткость станок имеет по оси Z, благодаря чему вы можете добиться большей скорости съема материала. Кроме того, таким образом решается проблема вибрации, связанная с недостатком жесткости.

Устаревшие или дешевые фрезерные станки с ЧПУ не обеспечивают достаточную жесткость по осям XY, характеризуются менее точной интерполяцией и низкими частотами вращения шпинделя, поэтому применение плунжерного фрезерования по оси Z может принести оператору таких станков значительную выгоду. Этот метод подойдет для обрабатывающего оборудования любительского уровня, имеющего недостаточную жесткость и производительность.

Плунжерное фрезерование может быть идеальным вариантом с точки зрения жесткости для работы с глубокими полостями, при обработке которых поперечные силы приводят к деформации инструмента и снижению эффективности работы. По мнению большинства специалистов, именно оно дает преимущества при обработке на глубину более 4 диаметров инструмента.

Плунжерное фрезерование может с успехом применяться на токарно-фрезерных станках, не обеспечивающих достаточную жесткость при фрезеровании по сравнению с фрезерными станками. Метод также может быть решением проблем при ограниченной частоте вращения шпинделя.

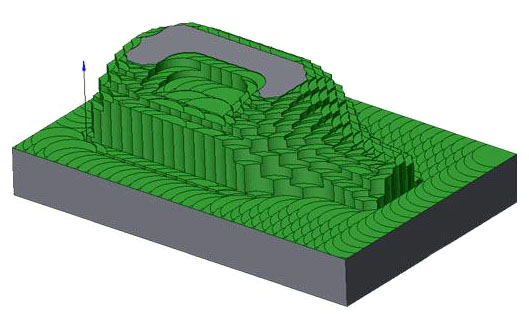

Данный рисунок демонстрирует эффективность

5-осного плунжерного фрезерования колеса турбины

с точки зрения обеспечения жесткости.

Обработка тонких стенок также может быть частично решена плунжерным фрезерованием. Эта методика не поможет полностью решить проблему, поскольку в любом случае придется производить чистовую обработку для удаления волнообразных кромок, однако она позволит добиться более высокой скорости съема материала и снизить вибрацию при черновой обработке.

Фактически, метод плунжерного фрезерования может использоваться в любой ситуации, когда вибрация является довольно ощутимой проблемой.

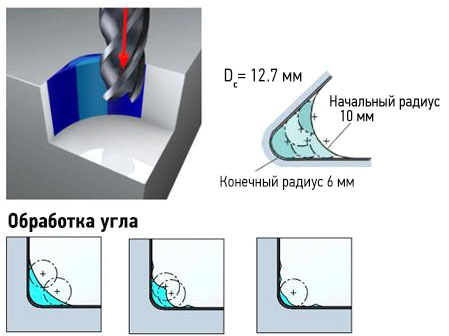

Другим специальным применением метода плунжерного фрезерования является очистка углов. Когда глубина угла превышает 4 диаметра фрезы, которая проходит в обрабатываемый угол, может возникнуть проблема с жесткостью.

Плунжерное фрезерование способно решить эту проблему в довольно сложных случаях (см. рисунок ниже).

Плунжерное фрезерование углов

Можно было бы выполнить черновую обработку с использованием траектории для высокоскоростной обработки и концевой фрезы, которая имеет достаточно большой диаметр для обработки углов. В зависимости от формы полости такой вариант может позволить удалить большую часть материала, не оставляя волнообразных кромок. Для чистовой или получистовой обработки стоит использовать концевую фрезу гораздо меньшего диаметра, производя очистку угла и общую чистовую обработку стенок полости или профиля.

Недостатки плунжерного фрезерования

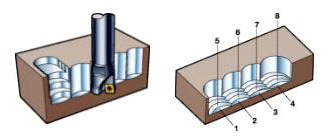

- Волнообразные кромки. При плунжерном фрезеровании остаются волнообразные кромки (см. рисунок выше), которые необходимо убирать при чистовой обработке. Значительное влияние на трудоемкость обработки оказывает разрешение по осям X и Y. При этом может понадобиться дополнительный получистовой проход для среза кромок перед чистовой обработкой;

- Центральный проход. Используемый инструмент должен быть либо предназначен для выполнения центрального прохода (за исключением концевых фрез с многогранными режущими пластинами), либо траектория должна позволять вход под углом или по спирали с целью обеспечения достаточного пространства для частичного захода инструмента. Если инструмент не предназначен для центрального прохода, он не в состоянии срезать наклонную поверхность в углублениях;

- Плунжерное 2D и 3D-фрезерование. Некоторые траектории плунжерного фрезерования поддерживают только 2D-обработку, при которой дно полости находится на той же оси Z, однако существуют и траектории для полного 3D-профилирования;

- Типовые спиральные сверла. Точечный угол обычных спиральных сверл является причиной их отклонения при плунжерном фрезеровании со слишком большим перекрытием отверстий. При этом вы также столкнетесь с волнообразным дном полости, что весьма нежелательно. Такая обработка может потребовать использования инструментов с плоской носовой частью, таких, как концевые фрезы или специальные спиральные сверла для плунжерного фрезерования.

Плунжерное фрезерование не является основной методикой, заменяющей другие способы обработки. Лучше всего использовать этот метод в случаях, когда очевидны его преимущества: обеспечение большей жесткости при меньшей мощности. Если же у вас нет проблем с жесткостью и мощностью, то лучше выбрать иной вариант чернового снятия материала, например, использование траекторий для высокоскоростной обработки.

Мы с благодарностью примем замечания и дополнения к этому материалу. Ждем от вас информацию на email info@systems-plus.ru

25.05.2023